Spesso, come modellista, mi capita di dover realizzare in metallo particolari di dimensioni veramente piccole. L’ottone ed il rame sono i metalli più indicati sia per la loro duttilità che per la facilità con cui si saldano. Resta comunque difficile, specie quando bisogna riprodurre numerosi pezzi uguali, mantenere le stesse forme e dimensioni al decimo di mm.

Questa difficoltà si può superare, ottenendo risultati più che soddisfacenti, con la tranciatura chimica fai da te. La tranciatura chimica non è altro che il taglio del metallo tramite un composto chimico. In poche parole: una volta disegnato con un inchiostro resistente al composto chimico oppure con un processo fotografico (fototranciatura), su di una lastrina metallica, superiormente e specularmente sulla faccia opposta la forma da ottenere, basta immergere il metallo nel composto per tot tempo. Il composto corroderà le parti non coperte dal disegno. Resta logico che il composto chimico corrodendo simultaneamente le due facce della piastrina passerà da parte a parte producendo un taglio. E’ possibile con lo stesso sistema solamente incidere in maniera controllata il metallo (Fotoincisione). Basta disegnare da un solo lato e proteggere uniformemente il lato opposto. L’esigenza, come detto, di produrre pezzi piccoli, fa preferire la fototranciatura chimica al classico taglio (tranciatura meccanica). In breve le fasi del processo sono:

1) Il disegno

2) La stampa del disegno

3) La preparazione della lastrina di metallo

4) Il riporto del disegno sul metallo

5) L’esposizione alla luce ultravioletta

6) Lo sviluppo

7) L’immersione nel composto chimico

8) Il lavaggio finale

_________ IL DISEGNO

La scelta di avvalermi della fototranciatura in luogo della tranciatura mi è stata dettata proprio dal disegno. L’utilizzo di un programma CAD facilita enormemente le cose. La precisione e la ripetibilità sono assicurate sopratutto per le misure più piccole.

Come e cosa disegnare.

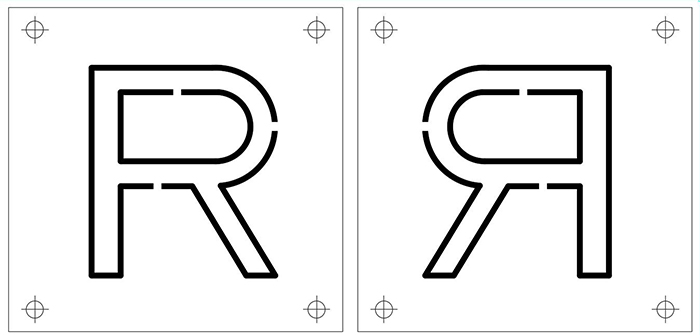

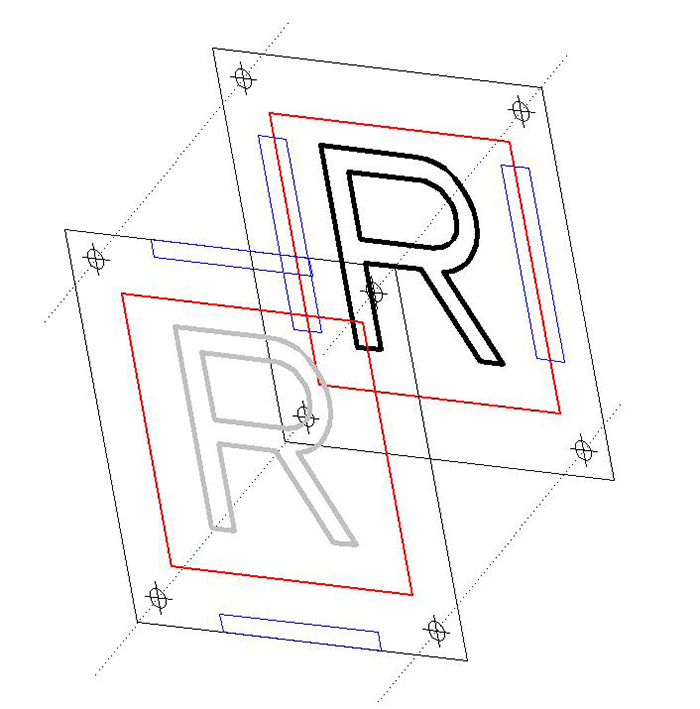

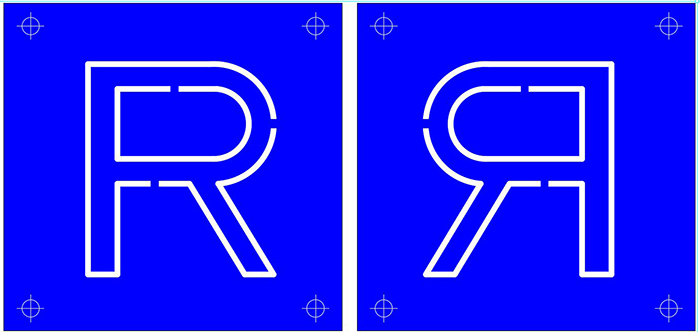

Diciamo che il disegno dei nostri pezzi da ripodurre lo rappresentiamo con la lettera ‘R’. Nell’immagine che segue si vede a sinistra il disegno che verrà riprodotto sul recto della piastrina mentre a destra si vede specchiato lo stesso disegno e che verrà riprodotto sul verso della piastrina. Il tratto nero dovrà essere la parte corrosa. A questo proposito lo spessore della linea di taglio deve essere sempre maggiorata di qualche decimo rispetto allo spessore della piastrina utilizzata.

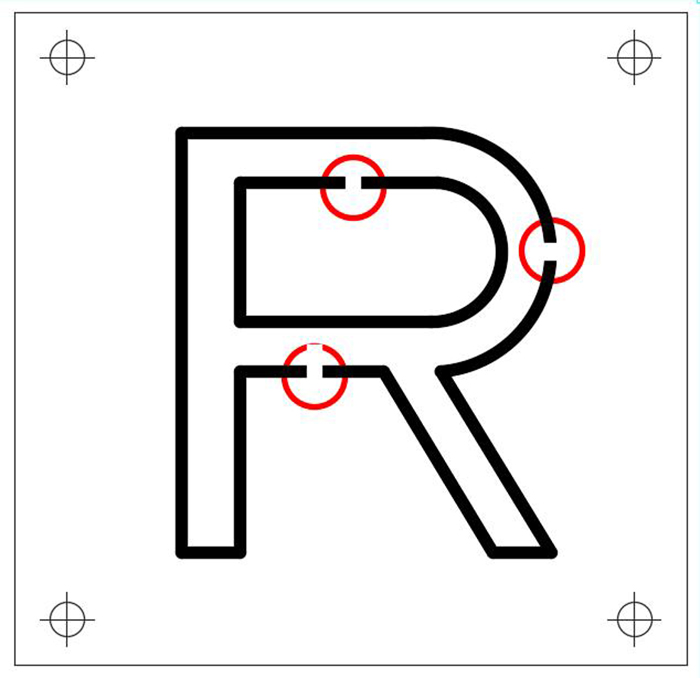

Nell’immagine che segue si vedono cerchiati in rosso piccoli segmenti non interessati dalla corrosione. Essi servono a mantenere la ‘R’ unita al resto della piastrina giusto per non farla staccare per poi cadere sul fondo della vaschetta di sviluppo. A lavoro finito detti segmenti vanno tagliati con una tronchesina ed eventualmente rifiniti. Nella stessa immagine ed in quella precedente si vedono disegnati agli angoli della stampa i ‘crocini di allineamento’. La loro funzione è quella di garantire la perfetta corrispondenza dei disegni sulle facce opposte della piastrina.

________ LA STAMPA

E’ preferibile stampare il disegno su fogli di acetato da proiezione oppure su carta da lucido con una stampante Laser scegliendo la massima definizione. In fase di impressione della pellicola il nero della stampa impedirà il passaggio della luce contrariamente alle parti trasparenti o semitrasparenti.

_________ LA LASTRINA DI METALLO

Per la mia esigenza il massimo formato 100×150 mm va più che bene. Una buona preparazione della lastrina di metallo garantisce una soddisfacente riuscita del processo. La prima cosa da fare è rendere il metallo perfettamente pulito sia da grassi che da ossidi. Per questo si può utilizzare della carta abrasiva ad acqua finissima o una paglietta di ferro. Una volta asciugata conviene maneggiare la lastrina indossando un paio di guanti di lattice in modo da non lasciare il grasso della pelle. Fase successiva è quella di rivestire la piastrina con una pellicola fotosensibile da circuiti stampati (photoresist). Detta pellicola sensibile solo alla luce ultravioletta, è contenuta tra due sottilissimi film protettivi trasparenti. Una volta ritagliato il pezzo di pellicola per l’occorrenza, eliminare uno dei film protettivi ed adagiarla sulla lastrina.Per evitare che eventuali bolle d’aria restino intrappolate tra lastrina e pellicola, ho costruito un dispositivo a rulli (vedi nelle correlazioni Il laminatore a freddo). Una successiva passatina con il ferro da stiro, previa copertura con un tessuto a più strati, faciliterà il fissaggio della pellicola al metallo.

_________ ESPOSIZIONE ALLA LUCE ULTRAVIOLETTA

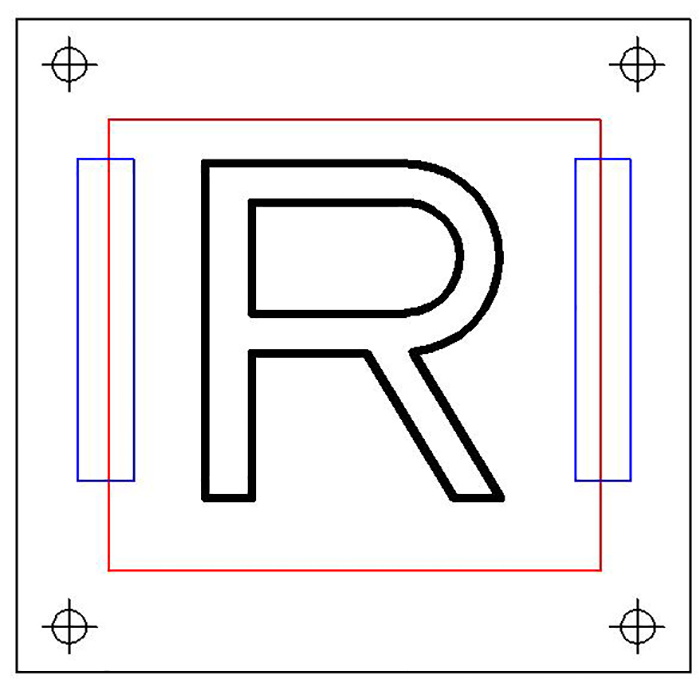

L’attività più delicata di tutto il processo è il montaggio a sandwich della piastrina tra i due disegni mantenendo il perfetto allineamento, operazione che garantirà il risultato che ci si aspetta. In questa immagine la posizione della lastrina (in rosso) rispetto al disegno nonché ai crocini di allineamento.

Per fare il sandwich si può procedere in questo modo: sulla stampa ‘verso’ si appoggia la piastrina fissandola con del nastro adesivo (rettangoli blu nell’immagine sopra) si sovrappone poi la stampa ‘recto’ allineando perfettamente i crocini di allineamento e si fissa anch’essa.

Inserire il pacchetto ottenuto nel bromografo ed esporre per il tempo necessario i due lati del sandwich. Questo è un parametro da trovare facendo delle prove in base al tipo di pellicola e alla potenza delle lampade del bromografo. [Per costruire il bromografo vedi in fondo] La luce ultravioletta non fa altro che modificare la pellicola rendendo solubili al bagno di soda caustica le parti non attraversate dalla luce, praticamente i tratti neri del nostro disegno.

_________ LO SVILUPPO

Una volta esposta la lastrina e liberatela dal film di protezione bisogna sviluppare le pellicole ad essa attaccate immergendo la piastrina in una vaschetta di plastica contenente una soluzione di acqua e soda caustica all’1%. Se tutto è andato bene si vedrà apparire il nostro disegno in negativo. Nella foto che segue le due facce della piastrina.

la parte azzurra sarà quella protetta dalla corrosione mentre la bianca quella corrosa.

_________ IMMERSIONE NEL COMPOSTO CHIMICO

Immergere la piastrina precedentemente lavata in acqua da ogni residuo di soda caustica nella vaschetta di sviluppo contenente cloruro ferrico. Il tempo di immersione resta in funzione del tipo di metallo e dalla diluizione del cloruro. Comunque basta fare dei controlli visivi e per rendersi conto del grado di corrosione.

_________ IL LAVAGGIO FINALE

Lavare in acqua per eliminare i residui di cloruro ferrico ed immergere di nuovo nella soluzione con la soda caustica fino a far staccare o dissolvere completamente il photoresist. Con l’ultimo risciacquo termina il processo.

In conclusione il processo è abbastanza semplice. Bisogna solamente aver pazienza per testare le attrezzature ed i materiali di cui si dispone. Personalmente sono riuscito ad ottenere un risultato accettabile al quarto-quinto tentativo.